Wann immer Sie ein Einkaufszentrum, ein Kino oder ein anderes öffentliches Gebäude besuchen, werden Ihnen vielleicht beleuchtete Notausgangsschilder auffallen, die Ihnen den Weg nach draußen weisen, falls es zu einem Notfall kommt. Da bei einem solchen Vorfall die Stromversorgung ausfallen kann, müssen diese Notausgangsleuchten zumindest in Europa mit einer Pufferbatterie betrieben werden, die sich normalerweise in der Leuchte selbst befindet. Natürlich reicht es nicht aus, dass diese Leuchten vorhanden sind – sie müssen auch regelmäßig überprüft werden. In Europa müssen die in diesen Systemen verwendeten Batterien jährlich geprüft werden, wie in der Norm EN 50272-2 beschrieben (EN ist die Abkürzung für European Standard).

Natürlich ist diese Norm nicht auf Batterien in Notausgangsschildern beschränkt: Auch die Batterien in entsprechenden USV-Anlagen müssen beispielsweise regelmäßig überprüft werden. Heutzutage sind Blei-Säure-Batterien immer noch der übliche Batterietyp für diese USV-Anlagen, und ein sehr beliebter Batterietester für solche Inspektionen ist der BT3554 Batterietester von HIOKI. Ich werde nicht näher auf dieses Prüfgerät eingehen, da ich bereits in mehreren Beiträgen über dieses Gerät geschrieben habe (hier, hier und hier). Außerdem wurde das Gerät in einem „Workbench Wednesday“-Video bei element14 vorgestellt, und es gibt einen wirklich ausführlichen Praxistest von Donald Lane bei element14 darüber.

Warum also sollte die Wirksamkeit des AC-Widerstandsmessprinzips bei Lithium-Ionen-Batterien eingeschränkt sein, wenn die Messtechnik bei Produktionstests für genau diese Batterien eingesetzt wird?

Batterietester, die das AC-Messverfahren verwenden, arbeiten in der Regel mit einer einzigen, festen Frequenz. Gemäß IEC 61960-3:2017 ist für Batterietests in der Produktion eine AC-Widerstandsmessung bei 1 kHz erforderlich. Aus diesem Grund verwenden Batterietester mit Wechselstromwiderstand typischerweise 1 kHz als Festfrequenz.

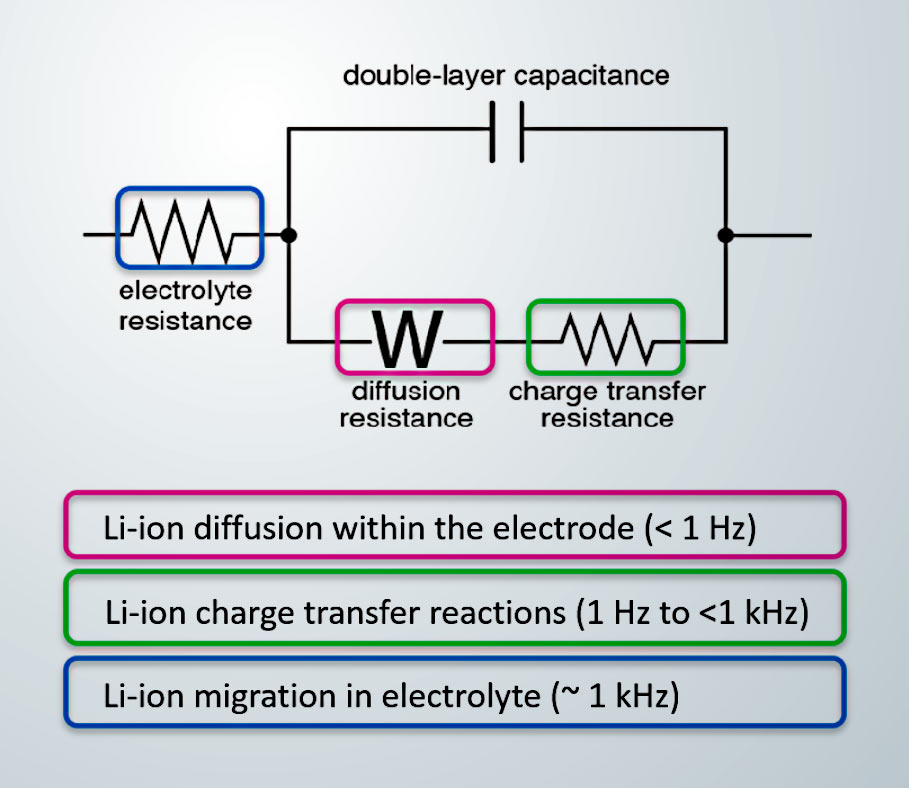

Bei der Messung von Lithium-Ionen-Batterien liefern aber auch andere Frequenzen Informationen über eine Zelle oder Batterie. Um alle möglichen Informationen über eine Lithium-Ionen-Zelle oder -Batterie zu erhalten, reicht es daher nicht aus, nur bei einer einzigen, festen Frequenz zu messen. Stattdessen ist ein Sweep über einen Frequenzbereich erforderlich, der bei Lithium-Ionen-Zellen in der Regel zwischen 0,1 Hz und 1 kHz liegt. Die korrekte Bezeichnung für diesen „Impedanzmessungs-Sweep“ ist „Elektrochemische Impedanzspektroskopie“ (EIS). Eines der gebräuchlichsten Ersatzschaltbilder zur Interpretation eines Impedanzspektrums einer Lithium-Ionen-Zelle im Hinblick auf EIS ist die Randles-Schaltung:

Wie Sie sehen können, gibt es drei Arten von Informationen, die mithilfe von EIS aus einer Lithium-Ionen-Zelle gewonnen werden können:

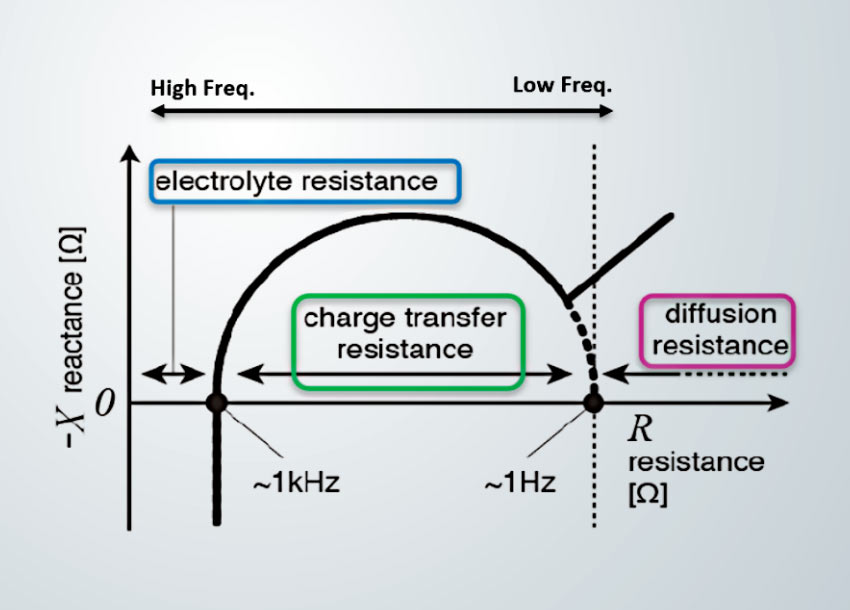

Das Ergebnis einer EIS wird in der Regel in einem Nyquist-Plot dargestellt (in Asien ist der Begriff „Cole-Cole-Plot“ gebräuchlicher). Siehe die Abbildung rechts:

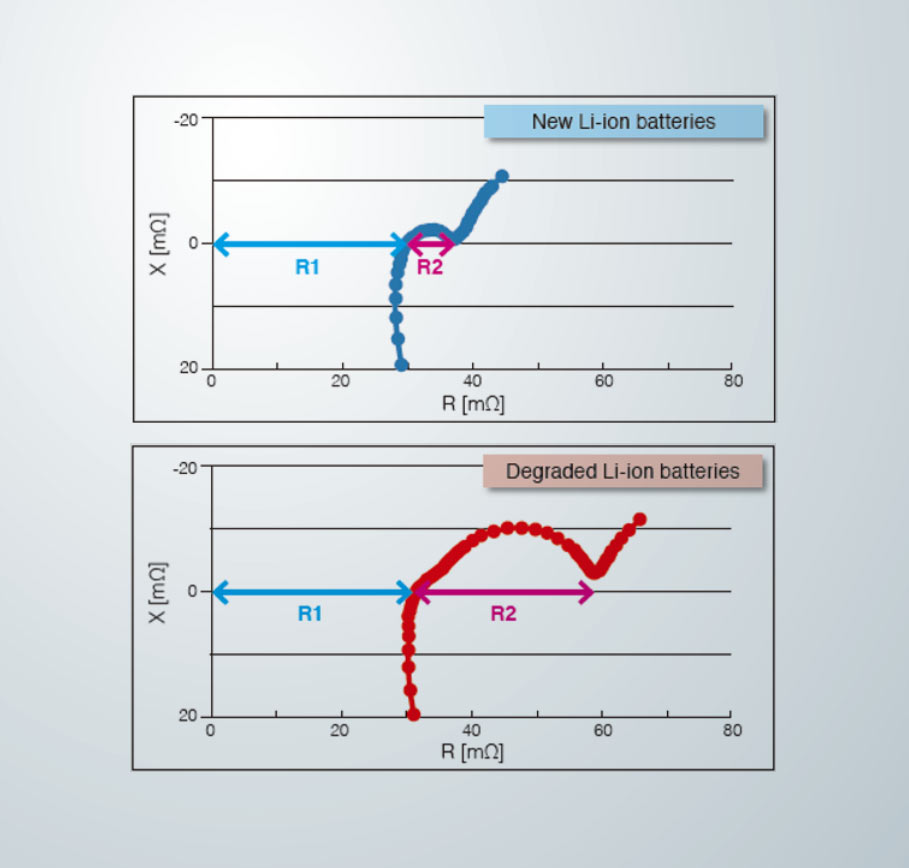

Betrachten wir das Ganze etwas weniger abstrakt und vergleichen einfach eine Nyquist-Darstellung für eine neue Lithium-Ionen-Zelle mit einer Darstellung einer degradierten Zelle:

R2 in den Diagrammen ist der Ladungsübergangswiderstand, der bei Frequenzen zwischen 1 Hz und einigen hundert Hz gemessen wird. Wie Sie sehen können, kann dieser Wert Aufschluss über den Gesundheitszustand der Zelle geben. R1 ist die Messinformation, die Sie bei einer Messung bei 1 kHz erhalten. Wenn Sie die obigen Diagramme vergleichen, können Sie sehen, dass der Unterschied zwischen den Werten von R1 eher gering ist. Daher ist es sehr schwierig, den Gesundheitszustand einer Lithium-Ionen-Batterie allein anhand des 1-kHz-Messwerts zu beurteilen. Um eine Beurteilung auf der Grundlage von R1 vornehmen zu können, bräuchte man auch ein sehr präzises Messinstrument:

Falls Sie sich fragen, warum ich das obige Bild erneut in diesen Beitrag kopiert habe: Schauen Sie sich einfach die Widerstandswerte der beiden Messgeräte an – das BT3562 hat eine 10x höhere Auflösung als das BT3554. Man kann also viel mehr aus R1 herauslesen, wenn man mit dem BT3562 misst. Aber das ist ein Produktionsgerät, das nicht für Wartungsmessungen geeignet ist (es wird mit Wechselstrom betrieben).

Die obigen Messungen wurden mit einem anderen HIOKI-Gerät durchgeführt – dem BT4560 Batterie-Impedanzmessgerät:

Das tragbare BT3554 basiert auf dem Prüfstandstester BT3562 – warum also nicht aus dem BT4560 ein tragbares Modell entwickeln und EIS-Messungen durchführen, die eine Beurteilung des Gesundheitszustands von Lithium-Ionen-Batterien ermöglichen? Erstens ist EIS etwas, das normalerweise auf Zellebene durchgeführt wird. Man müsste also Zugang zu jeder einzelnen Zelle haben. Dies mag bei der Inspektion eines Notausgangsschildes möglich sein, bei dem die Backup-Batterie nur aus einer einzigen 18650er- oder 21700er-Zelle besteht, aber bei der Inspektion eines USV-Systems mit vielen in Reihe geschalteten Zellen ist dies wesentlich schwieriger. Bei der Messung von Lithium-Ionen-Zellen in Reihe muss man auch immer die BMS-/Schutzschaltungen berücksichtigen, da sie sich auf das Messergebnis auswirken.

Der wichtigste Grund, warum man bei einer Wartungsmessung keine EIS durchführen sollte, ist meiner Meinung nach der Zeitaufwand: Das BT3554 führt eine einzelne 1-kHz-Messung in 2 Sekunden durch. Eine Messung bei 1 Hz dauert deutlich länger, und ein Sweep von 1 Hz auf 1 kHz – selbst mit viel weniger Messpunkten als in den obigen Diagrammen – dauert noch einmal deutlich länger. Stellen Sie sich vor, Sie sind der Wartungstechniker, der diese Inspektionen durchführt, und Sie müssen sicherstellen, dass ein perfekter und kontinuierlicher Kontakt zwischen der Messsonde und den Zellen besteht, und zwar eine halbe Minute lang pro Zelle. In einem guten Szenario könnten Sie auf einer Leiter stehen, um die einzelne Lithium-Ionen-Zelle in der Notausgangsleuchte zu erreichen, während Sie sich während der EIS festhalten. In einem schlechten Szenario könnten Sie irgendwo in einer engen USV-Anlage mit 200 in Reihe geschalteten Zellen eingepfercht sein, um zu messen, weil die Spannung der Anlage 700 VDC beträgt.

Fassen wir dies zusammen: 1-kHz-Messungen an Lithium-Ionen-Batterien sagen nur etwas über den Zustand des Elektrolyts einer Zelle aus, aber nicht viel über ihren tatsächlichen Gesundheitszustand. Gleichzeitig ist dies genau das, was wir messen wollen, wenn wir Wartungsmessungen an Batterien in den Szenarien vom Anfang dieses Beitrags durchführen. Bei Blei-Säure-Batterien ist die 1-kHz-Messung ideal, um den Gesundheitszustand zu ermitteln, da der Widerstand bei 1 kHz ziemlich konstant ansteigt, wenn sich die Zelle im Laufe der Zeit / Nutzung verschlechtert. Aber insbesondere für Wartungsmessungen an LIBs liefert die 1-kHz-Messung nur begrenzte Informationen.

Abschließend möchte ich mich bei meinen Kollegen Shozo Yoda und Roy Hali für ihre hilfreichen Kommentare während der Erstellung dieses Beitrags bedanken.

Benötigen Sie weitere Informationen oder haben Sie eine Frage? Wir stehen bereit, um Ihre Messlösung zu finden.

Schreiben Sie uns einfach eine E-Mail oder wenden Sie sich an einen HIOKI-Partner in Ihrer Region.